陈翰芹

1962年毕业于上海交通大学电力机车专业。同年9月份分配到株洲电力机车研究所从事韶山型电力机车改进与设计工作。先后任技术员、工程师、高级工程师、教授级高级工程师。1987年任自动化室主任,1990年任科研科科长,1993年任外经办主任。

1958年,中国学习苏联VL60电力机车、设计试制的6Y1型交流电力机车在株洲田心机车厂按时下线,接下来几年共制造六、七台样机,在宝成铁路电气化区段“宝鸡-凤州”之间试运行。

▲1966年,欢送6Y1型6号车赴宝凤段试验

当年国家工业基础、制造工艺和质量管理都比较落后。整台车是仿制苏联的VL60机车,试运中发现三大关键部件和电器、制动、机械问题很多。那时候宝凤线靠法国进口的6Y2型引燃管电力机车承担运输任务。6Y2机车设计和制造水平高多了,工作可靠,是良品。但是,它的设计思路和苏联完全不同,系统不同、整车技术和零部件技术都是苏联的设计不可企及的,我们也无法直接借鉴6Y2的技术来改进仿苏的6Y1。

6Y1型机车可靠性很低,需要靠田心机车厂、株洲所、还有湘潭电机厂的技术人员长期在宝鸡做技术支持,跟车运行随时检修,才能勉强维持运行,还只能担当6Y2引燃管电力机车的“辅机”(机务段称之为“补机”)参与牵引列车,不能担当“本务”(牵引列车的主角)。

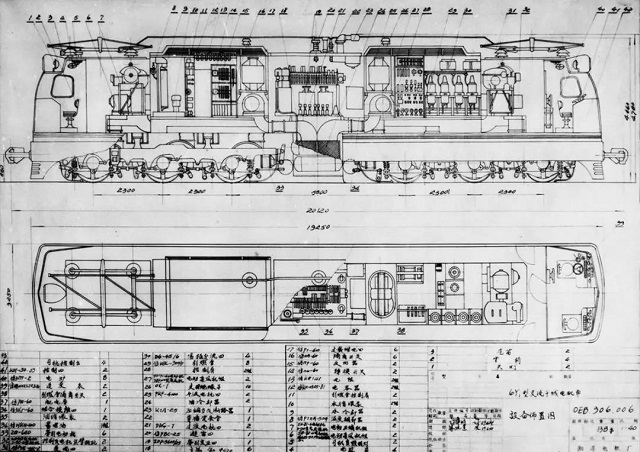

▲6Y1设计图纸

当时最严重、最突出的问题是故障率很高的“三大件”:调压开关--放炮、引燃管整流器--逆弧、牵引电动机--环火。于是株洲所和田心机车厂都集中精力攻克三大难关,否则6Y1电力机车就不能定型,不能批量生产。

▲仿NBC300.5型引燃管整流器

1963年我实习期结束,定职后,室主任李国銮就安排我承担探索“减少引燃管逆弧造成的危害和防护”课题,正好,我的毕业设计就是逆弧研究分析。那时候电力机车在中国是新技术,最早的电力机车专业的毕业生是1959届的,没有老一代工程技术人员带领,研究所的科研设计主力就是我们这帮刚出校门一两年、两三年的毛头小伙子。

当时第一机械工业部下属单位生产的引燃管始终没有掌握关键技术,性能和质量可靠性低下,“逆弧”、“失燃”和“断弧”故障频发,基本上不能胜任机车整流器的角色,怎样保护都是很被动的。“保护”肯定不能解决根本问题,出路在哪里呢?

幸好,60年代初世界半导体电子技术发展很快,大功率硅整流二极管面世了,法国人已经设计生产大功率硅整流器机车。而国产大功率硅整流二极管也达到了200安培、600伏的水平,代替引燃管指日可待。在李国銮安排下,我们的研究方向马上转变为“大功率硅整流二极管在电力机车上的应用”。1963年年末,我开始收集资料,从大功率整流二极管的特性到机车上应用技术进行研究试验。1965年,株洲所和厂里成立了“改硅车联合攻关组”,目标是用硅整流器代替引燃管整流器。工作任务分两个部分,一是机车用硅整流装置研究设计,二是机车做相应的改造设计。硅整流器的供应商选定北京变压器厂,该厂除了变压器,还生产硅整流二极管和通用整流柜。由攻关组主导,和北京变压器厂一起设计试制成功了第一台电力机车用硅整流装置,1966年安装在6Y1型0004号机车上,取代原来的引燃管整流器。经过在宝凤线路上试运,一举成功,彻底解决了引燃管整流器故障频发的难题。

其他两个攻关项目,牵引电动机由田心机厂和研究所联合湘潭电机厂共同攻关,调压开关则由株洲所联合湘潭电机厂攻关,6Y1才慢慢走出困境。

当时我们要自主设计机车硅整流器,国内没有任何资料可以借鉴,只在一本《法国铁路》英文杂志看到介绍法国铁路的硅整流器机车文章,略谈了一下整流器结构参数,散热器布置,故障的元件监视检测等。凭借该杂志一两篇努维昂先生的文章,再大量阅读了许多大功率硅整流元件的原理、特性和一般工业上应用的文章,我很快积累了比较丰富的资料和知识,1964年还编写了一篇“硅整流器在电力机车应用”述评,经过情报室夏寅同志仔细校审,登载在当年株洲所的《电力机车》杂志上,这是我首次设计电力机车用硅整流器的基础理论。那时候我对努维昂崇拜得很,后来铁道部邀请他来北京作技术交流,我也参加了交流会,提了些问题,解决了些疑惑。

仅有一点书本知识就搞设计绝对不够,那时候我们连功率硅整流器的特性、散热器特性、风冷散热效果等等,毫无实际感知。一切都得从基础试验开始,积累设计数据资料。我在试验车间建立了一个硅整流元件试验台,配备大电流变压器和高电压变压器,通风系统,还有半导体点温计,风速计和自制的交流电源同步动态正向压降测量仪等检测仪器。当时龚荣根、胡月昌、丁崇恩参加我的试验。除了探索大功率硅整流元件的电特性,我们特别担心通风散热问题,于是反复试验不同散热器、不同的拧紧力矩、接触面添加导热硅胶与否、不同的风速等等进行对比,测量最接近整流元件芯片处的温度,掌握了大量数据,尤其是通风冷却优化数据,为第一台电力机车硅整流装置技术参数设计和结构设计做了充分的准备。

当年国产硅整流二极管电流电压水平不高,每个整流臂需要很多元件串并联组成,均压均流也是我们要重点关注、重点解决的问题,在大家共同努力下也得到了很好的解决。记得一次IEC(国际电工委员会)法兰克福会议上,我提出铁路车辆用的大功率整流器标准中应该规定均流容差,其他国家代表都说没有必要,原来他们机车多数用“整流器-电动机”独立供电,整流器采用的整流元件电流电压值都很高,并联支路很少甚至没有,串联元件也很少,均压均流都不是问题。我才注意到我们那个时代所用的元件水平和整流柜的设计与发达国家相比还有很大差距。

硅整流器在电力机车上应用,还要解决对大气过电压和操作过电压的防护问题,为此我们调了一台6Y1机车到试验车间,在实际机车上反复做试验研究,优化和确定RC保护参数,保证硅整流器安全运行。为了检验过电压防护措施的效果,需要一些特殊的检测手段,可是那时候的试验检测手段也很落后、仪器设备简陋。我们需要一台过电压发生器来做模拟试验,仪表室钱维昌设计制作了一台模拟冲击波发生器,可以产生周期性的冲击波,峰值一两百伏特。这个发生器让我们可以在示波器上观察到过电压防护效果,自制的仪器起了很关键的作用。

我们老一辈当年为电力机车事业发挥了聪明才智,流了汗流过血,有的同事还差点还丢了命!

记得一次我们正在试验,我忽然听到有人低声呼叫:“触电了!触电了!”,我立刻切断所有电源,跑到高压室一看,研究再生制动的同事袁炳祥受到惊吓,我也出了一身冷汗。他到车上测量一些尺寸,手无意中扶了一下高压铜管就被粘住了,浑身发麻,呼救都困难。原来是我们施加的冲击波让他受电击了,幸好冲击波能量不大,要不然就出大事了,现在想起都感到后怕。

在“改硅车联合攻关组”里,我负责硅整流器技术参数设计计算,整流器RC保护参数和监视系统设计,还有装车电路改造,并配合同事严树钢和田心机厂张友松等在北京进行结构设计。整流柜的工艺设计和制造均在北京变压器厂进行。1965年下半年开始改装韶山1型0004号车,1966年宝鸡试运,大获成功,使国产电力机车事业迈出了一大步。

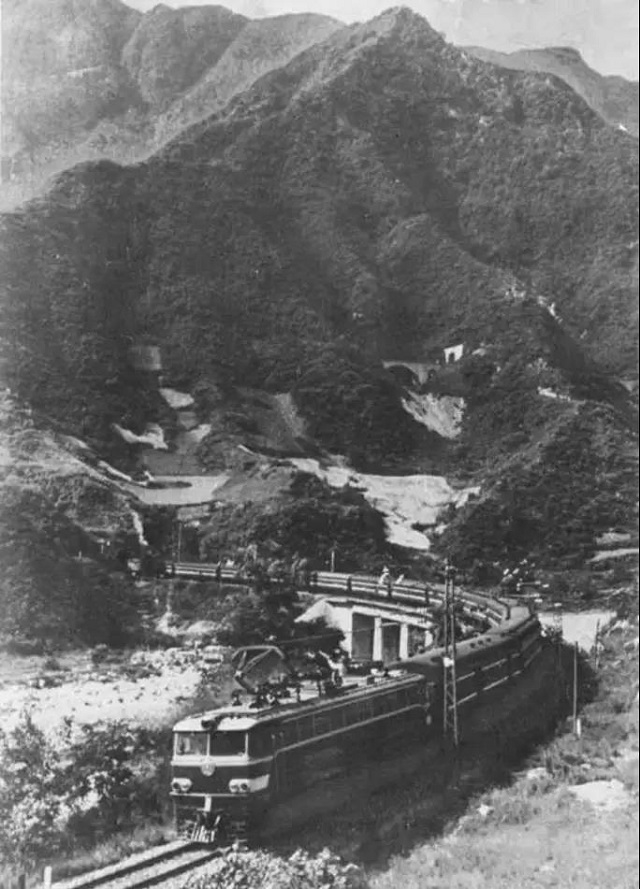

▲韶山号电力机车在宝成线上运行

硅整流器在6Y1型0004号电力机车上应用成功,国产电力机车整流器接近当时的世界先进水平,加上牵引电动机和调压开关的改进成功,还有电阻制动研制成功,机车性能和可靠性大大提高,6Y1型机车定型有了可靠的技术基楚。1968年,从韶山1型0008号车起,开始了批量生产。

6Y1型0004号装车试运成功之后,1966年我就转移到韶山2型机车设计工作去了,有了6Y1型0004号车的硅整流器设计经验,对参数设计已经轻车熟路了,顺利完成SS2机车硅整流器技术设计,并完成与西安整流器厂的技术协议和采购合同签订,还完成了均流电抗器设计。

从此,电力机车硅整流装置(柜)的设计和生产就顺理成章地成为株洲所的“专利”,享誉国内机车行业。随着株洲所半导体事业的发展,整流柜的设计生产具有更大的优势,株洲所早期的整流柜和发展到今天的各种变流柜,一直是各个机车动车厂设计生产的电力机车和动车时候优选的变流部件,几十年来一直是株洲所的支柱产业,为株洲所创造了巨大的经济收益。